主リップ温度測定のメリットとは

オイルシールの主リップ先端温度を測定することによって、主に以下5つのメリットがあります。

1. ユニットに対するオイルシール選定の良悪判断ができる(市場不具合の未然防止)

2. 漏れ原因の究明に役立つ(運転中の主リップ状態変化を推察できる)

3. 最適なゴム材の選定ができる(コスト削減に繋がる)

4. オイルシールに塗布するグリースの選定ができる

5. オイルシール設計にフィードバックができる(無理のない性能向上)

上記メリットについて以下で詳しく解説します。

主リップ温度測定のメリット詳細

主リップ温度測定のメリット詳細を解説します。

1. ユニットに対するオイルシール選定の良悪判断ができる(市場不具合の未然防止)

オイルシールのゴム材には使用最高温度があります。一般的にNBRは100℃、ACMは150℃、FKMは180℃といった具合いです。オイルシールメーカーのカタログには、簡易的な主リップ温度の推定計算式は記載されていますが、シール設計(ゴム材、緊迫力、バレル角度、リップ構成など)や運転条件(周速、潤滑、圧力、軸粗さ、周辺温度など)によって、主リップ温度には大きな差が生じるため、計算式のみで精度よく推定することは困難です。

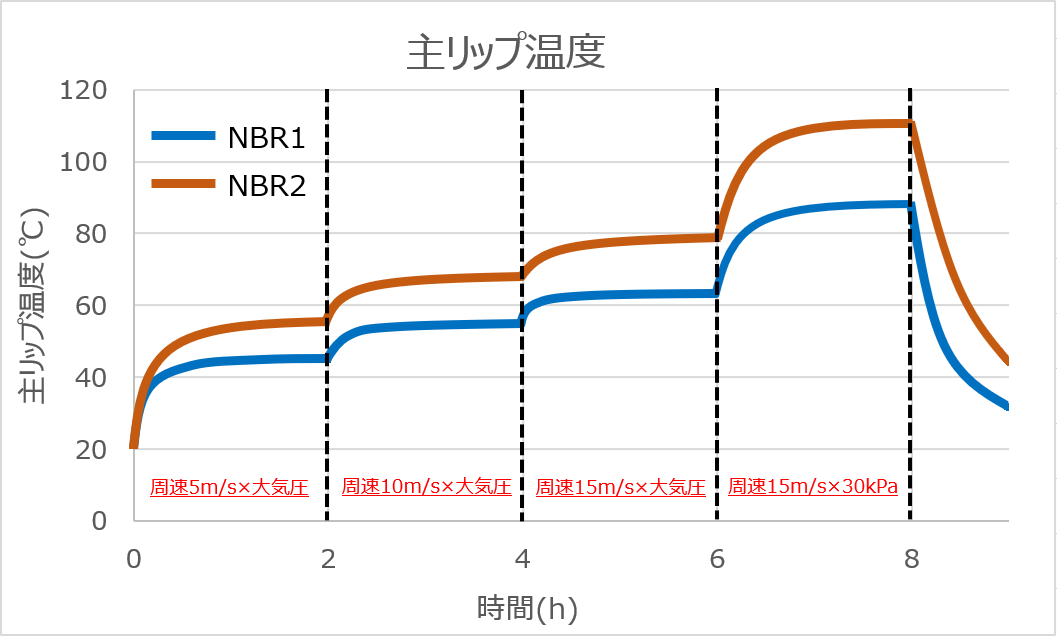

例えば、ゴム材が同じNBRの場合であっても、NBRの種類が異なる(NBR1とNBR2)と主リップ温度にも大きな差が生じることがあります(図1)。これは、ミクロ視点で見た場合、NBR1とNBR2では主リップしゅう動面の粗さ(凹凸)に差があったり、ゴム材自体の摩擦係数にも差があるからです。さらに、ユニットの構造(例えば、オイルシールの近くにモーターなどの発熱源がある場合や、放熱性の違いなど)によっても主リップ温度には差が生じることがあります。図1を例にすると、NBR1は使用最高温度である100℃以下を常時維持していますが、NBR2は周速15m/s×30kPa下では100℃を超えており、NBRの使用温度範囲外での使用となっているため硬化劣化の進行が懸念されます。

図1 NBR1とNBR2の主リップ温度比較(イメージ)

以上より、ユニット試験に合わせてオイルシールの主リップ温度を実測し、正確な主リップ温度を把握することで、オイルシール選定の良悪を判断することができます。市場において、想定以上に主リップ温度が高くなることでゴム硬化が進行し、漏れが多発するといった不具合を未然防止するためにも、熱電対付きオイルシールの活用は非常に有効な手段となります。

オイルシールメーカーにおいても、主リップ先端温度を正確に把握する必要があると判断した場合には、熱電対付きオイルシールを用いて実測しています。回転数や圧力などの条件振りを行うことで、一度の試験で各条件下の結果をアウトプットすることができるため、通常条件や最悪条件などの主リップ温度を容易に把握することができます。

2. 漏れ原因の究明に役立つ(運転中の主リップ状態変化を推察できる)

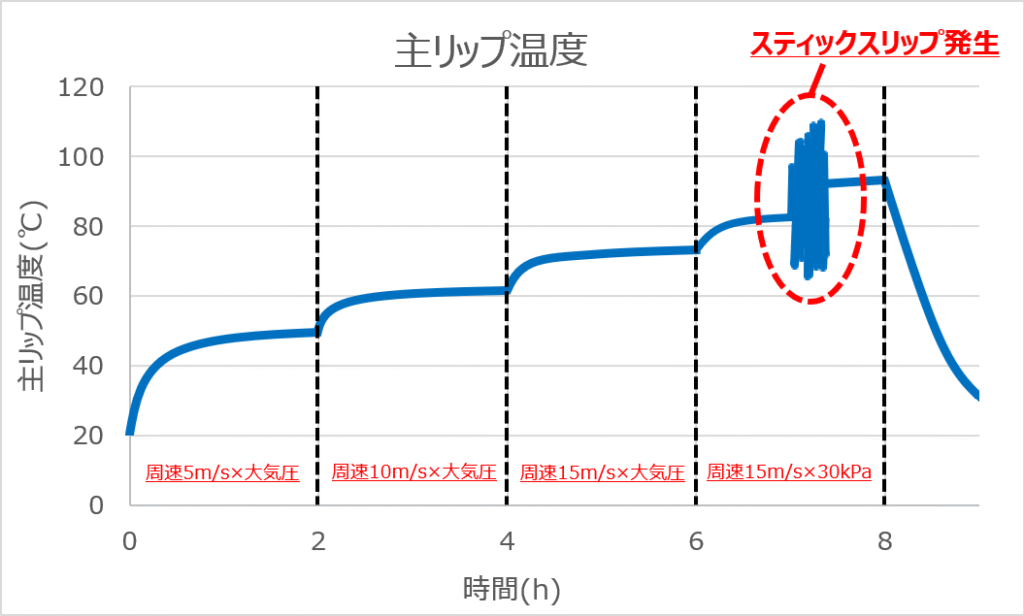

運転中の主リップ先端温度をモニターすることによって、主リップの状態変化を推察できます。例えば、安定していた主リップ先端温度が急に上昇したり、乱高下を繰り返すといった場合などです。

温度変化の挙動傾向によっては、「潤滑が切れた」や「スティックスリップが発生した」など、主リップ状態変化のモードや、その発生時期を推察することができます(図2)。

それによって、例えば市場でオイルシール漏れ不具合が生じた場合の再現試験において、漏れ原因究明の手助けとなります。

図2 主リップの状態変化(イメージ)

3. 最適なゴム材の選定ができる(コスト削減に繋がる)

例えば、オイルシールのゴム材としてFKMを採用している場合、主リップ先端温度によってはACMやNBRなどで十分にスペックを満足する場合があります。いわゆるオーバースペックの状態です。FKMからACM/NBRなどに切り替えることができれば、スペックを満足しつつコスト削減を行うことができます。オイルシール単価は、FKM→ACMで60%減、FKM→NBRで80%減となることもあります。

4. オイルシールに適した塗布グリースの選定ができる

通常、オイルシールには初期潤滑として主リップ先端にグリースを塗布します。

オイルシールと同様、グリースにも使用最高温度があります。運転時、主リップ先端温度がグリースの使用最高温度を超過した場合、油膜破断による潤滑性の低下が生じることで主リップ摩耗が促進したり、固化したグリースが主リップ周辺に固着することで密封性能が低下するといったリスクがあります。

また、ゴム材とグリースには相性があり、例えば「FKM×ウレア系グリース×高温」の組み合わせは非常に相性が悪く、FKMが早期に硬化劣化することで密封性能を喪失するといったリスクがあります。

上記リスクを回避するために、主リップ温度を測定することによってオイルシールに適した塗布グリースの選定をすることができます。

5. オイルシール設計にフィードバックができる(無理のない性能向上)

例えば、主リップ先端温度が想定よりも低かった場合、温度的に無理のない範囲内でロバスト性(=耐偏心/耐振動/耐異物など)の向上を検討することができます。耐偏心/耐振動性向上のため主リップのしめしろ/緊迫力をアップしたり、耐異物性向上のためダストリップにしめしろを設けたりなど、温度的に無理のない範囲内で性能向上案を検討し、オイルシール設計にフィードバックすることができます。

主リップ温度の低減方法

本ホームページでは、オイルシールメーカーの技術部で約14年間にわたり研究開発に携わってきた当方の知識・経験を基に、主リップ温度の低減方法をはじめ、オイルシールに関する技術情報を随時更新しています。

記事内容をご覧いただき、興味を持たれたり、『もっと詳細を知りたい』等と感じましたら、お気軽にお問い合わせよりご連絡をお願いいたします。