振動・衝撃偏心に対するオイルシールの密封性

振動・衝撃荷重による偏心への影響

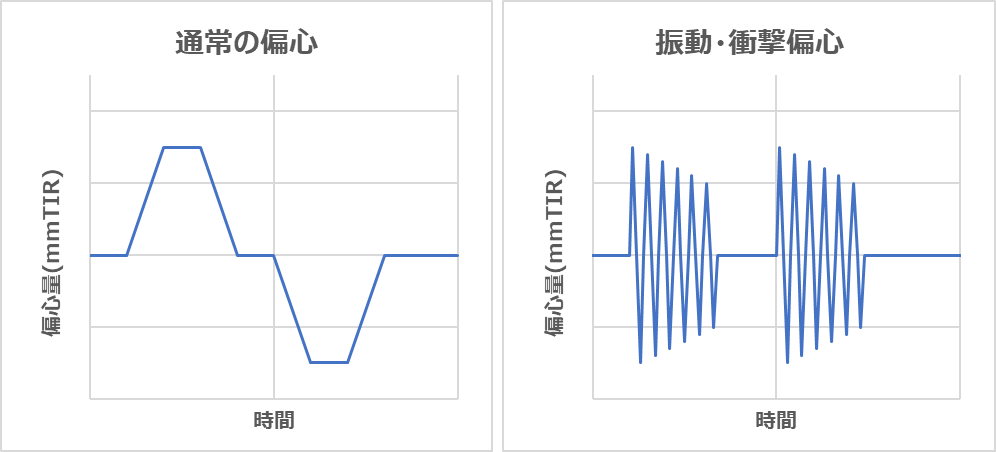

オイルシールが取り付けられたユニットに振動や衝撃荷重が負荷されると、通常の偏心とは性質の異なる振動・衝撃偏心が生じる場合があります。偏心とは、オイルシールとシャフトとの径方向(=ラジアル方向)の中心点ズレのことであり、オイルシールの密封性能に影響する要因の一つです。ここで、通常の偏心と振動・衝撃偏心における周波数の差を図1に示します。

図1 通常の偏心と振動・衝撃偏心の周波数(イメージ)

通常の偏心は、ユニットを稼働した場合において、ユニットを構成する各部品同士の径方向(=ラジアル方向)のすき間や、ユニットへの荷重負荷(例えば、産業用ロボットの腕動作によるモーメント荷重など)による各部品のたわみなどによって発生し、低周波の挙動を示すことが多いです。それに対し、振動・衝撃偏心は図1の通り、高周波の偏心であり、ユニット自体の大きな振動やユニットへの衝撃荷重(例えば、搬送用ロボットがレールの繋ぎ目や段差を高速で通過する場合など)が負荷された場合に生じることがあります。

通常の偏心と振動・衝撃偏心では、図1のように偏心最大量(=絶対値)は同等であったとしても、密封性への影響度は大きく異なり、高周波の挙動を示す振動・衝撃偏心の方が不利となります。

振動・衝撃偏心の方が密封性に対し不利となる理由について、以下に解説します。

振動・衝撃偏心のオイルシール密封性への影響

オイルシールが取り付けられたユニットに振動・衝撃偏心(=高周波の偏心)が発生した場合、オイルシールの密封性低下のリスクが増加します。それは、高周波の偏心が発生した場合、主リップ先端がシャフトに追随できず、シャフトと主リップ先端の間に隙間が生じるリスクがあるからです。「シャフト挙動の速度>主リップ先端の追随速度」をイメージしていただくと分かりやすいかと思います。ほんの一瞬でもシャフトと主リップ先端の間に隙間が生じると、主リップ先端付近に密封媒体(オイル・グリースなど)が存在する場合は漏れが発生します。

通常、オイルシールは偏心量に対する必要最低緊迫力を考慮して設計されていますが、振動・衝撃偏心(=高周波の偏心)までを想定して設計していることは少ないです。振動・衝撃偏心(=高周波の偏心)への対応としては、主リップ緊迫力の絶対値はもちろんですが、他にも影響度の大きい主リップの設計要素があるため、オイルシール設計を行う上での重要なノウハウとなります。

関連記事

以下の関連記事についてもご参照下さい。

【記事】【メーカー研究者執筆】オイルシールの緊迫力とは – MOKUオイルシール

【記事】【メーカー研究者執筆】オイルシールの必要最低緊迫力 – MOKUオイルシール

【記事】【メーカー研究者執筆】オイルシール漏れ要因まとめ – MOKUオイルシール

本記事内容をご覧いただき、興味を持たれたり、『もっと詳細を知りたい』等と感じましたら、お気軽にお問い合わせよりご連絡をお願いいたします。

【ご参考1】熱電対付きオイルシールについて

当方では、オイルシールの主リップ先端温度を直接的に測定することができる”熱電対付きオイルシール”の製作を請け負っています。お客様で保有するオイルシールを当方へ送付いただき、熱電対を主リップ先端のゴム中に加工し、納品とさせていただきます。オイルシールのメーカーは問いません(どのメーカーでも対応いたします)。熱電対の+/-を表記した状態で納品いたしますので、お客様では熱電対をロガーに接続いただくだけで主リップ先端温度の測定が可能となります。

【ご参考2】オイルシールの現品調査について

当方では、オイルシールの現品調査を請け負っています。お客様より調査対象となるオイルシール(希望される場合は軸も)を送付いただき、詳細調査を実施し、密封性を有する状態かを考察(漏れが発生している場合は漏れ原因を推察)して調査レポートを提出させていただきます。オイルシールのメーカーは問いません(どのメーカーでも対応いたします)。現品調査を実施し、オイルシールメーカーの研究部/品質保証部と同様の視点で見解・考察を提示させていただきます。