オイルシールのクラック発生原因と対策

オイルシールのクラック(割れ)とは

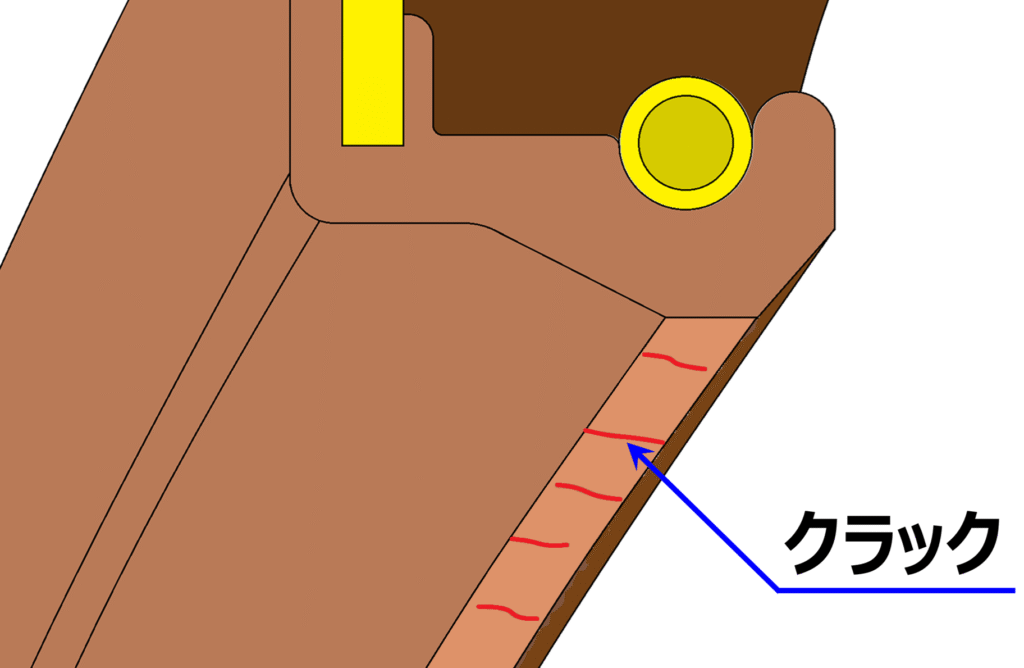

オイルシールを使用している過程で、主リップ先端(しゅう動面)へクラックが発生することがあります。クラックとは直訳すると”割れ”や”裂け”であり、主リップ先端に亀裂が生じることを言います。クラックはオイルシールの密封性能を低下させる要因の一つであり、クラックが生じると主リップ先端とシャフトとの間に接触異常をもたらすことで漏れが発生する可能性があります(図1)。

基本的に、クラックは主リップ先端部の温度が過度に上昇することで発生しますが、それ以外の環境下でも発生することがあります。本記事では、クラック発生の環境とその対策について解説します。

図1 クラック

クラック(割れ)の発生原因

クラックの発生原因として、主に以下の2つがあります。

1. 主リップ先端温度の上昇によるゴム材硬化

2. 環境起因のケミカル反応によるゴム材劣化

これら2つの原因のうち、1.は各ゴム材で設定されている使用最高温度が起因となるモードですが、2.は使用最高温度を十分に下回っていてもクラックの発生に繋がるモードです。これらの詳細について、以下に解説します。

1. 主リップ先端温度の上昇によるゴム材硬化

各ゴム材には使用最高温度が設定されています。一般的にNBRは100℃、ACMは150℃、FKMは180℃といった具合いです(各オイルシールメーカーのカタログ参照)。オイルシール使用の過程で使用最高温度を上回る、または使用最高温度に近い条件下で使用することによってクラックが発生しやすくなります。

ここで注意すべきことは、上記使用最高温度とは環境温度ではなく主リップ先端温度を指すということです。同じ環境温度であっても、シール設計(ゴム材、緊迫力、リップの数など)や使用条件(周速、圧力、密封媒体、軸粗さなど)によっては、主リップ先端温度に大きな差が生じます。よって、クラック発生の有無を推察するには、シール設計や使用条件を加味した上で、主リップ先端温度を正確に把握することが重要となります。

運転時の主リップ先端温度を最も正確に把握する手法として、熱電対付きオイルシールによる主リップ先端温度の実測があります。

主リップ先端部の温度上昇によるクラックの発生対策として、以下があります。

●ゴム材の耐熱グレードアップ(ニトリルゴム→耐熱ニトリル/フッ素ゴムなど)

●シール設計の見直し(緊迫力の低減、リップ数を減らすなど)…発熱の抑制

●使用条件の見直し(密封媒体の粘度低減、ブリーザーによる圧力抑制など)…発熱の抑制

2. 環境起因のケミカルによるゴム材劣化

上記1.は、主リップ先端温度が使用最高温度を上回る、またはそれに近い温度下で使用することによって生じるクラックとその対策を解説しました。

それに対して、使用環境温度を十分に下回っているにも関わらずクラックが発生するモードとして、環境起因のケミカル反応によるゴム材劣化があります。これは、周辺環境(オイル/グリースや大気中のオゾン/ガス/蒸気など)とゴム材との相性不適によるゴム材劣化の促進を意味します。

例えば、密封媒体であるオイル/グリースやシール初期潤滑に使用するグリースには様々な種類があり、その中にはゴム材との相性が悪く、比較的低温度下の使用であってもゴム材とのケミカル反応によってゴム材の劣化を促進させ、ゴム硬化が進行することがあります。例えば、ウレア系グリースとフッ素ゴム(FKM)は相性が悪く、FKMの使用最高温度である180℃を十分に下回る場合であっても、フッ素ゴムの劣化を進行させ、クラックが生じることがあります。

また、水蒸気とフッ素ゴム(FKM)の相性も悪く、水蒸気が生じる環境下ではフッ素ゴムの劣化を進行させ、クラックが生じることがあります。

さらに、オイル/グリース自体の耐熱性も重要です。ゴム材としては問題のない温度条件下であっても、オイル/グリースの耐熱性が低いことで劣化してしまうと、劣化したオイル/グリースにオイルシールが浸漬した状態となることで、ケミカル反応によってゴム材の劣化を促進させ、クラックが生じることがあります。

よって、実績のない『オイル/グリース&ゴム材&温度』の組み合わせでオイルシールを使用する場合には、JISに準拠した浸漬試験(オイル/グリースにゴム材を浸漬させた状態で熱負荷し、引っ張り強さやゴム硬度などの物性値の経時変化を測定)を実施し、事前に相性の良悪を確認した上で使用することが推奨されます。浸漬試験結果は温度の影響を強く受けるため、『浸漬試験の温度条件=運転時の主リップ先端温度』と設定することで、より実機使用に近い高精度の相性確認を行うことができます。

※主リップ先端温度を正確に把握するには、熱電対付きオイルシールの使用による実測が効果的です。

相性不適によるクラックの発生対策として、以下があります。

●使用するオイル・グリースに対して相性の良いゴム材への変更

●使用するゴム材に対して相性の良いオイル・グリースへの変更

●オイルシールの発熱または周辺環境温度の抑制

関連記事

以下の関連記事についてもご参照下さい。

【記事】【メーカー研究者執筆】オイルシール漏れ要因まとめ – MOKUオイルシール

【記事】【メーカー研究者執筆】オイルシールのポンプ量増加方法 – MOKUオイルシール

【記事】オイルシールの密封メカニズム – MOKUオイルシール

本記事内容をご覧いただき、興味を持たれたり、『もっと詳細を知りたい』等と感じましたら、お気軽にお問い合わせよりご連絡をお願いいたします。

【ご参考1】熱電対付きオイルシールについて

当方では、オイルシールの主リップ先端温度を直接的に測定することができる”熱電対付きオイルシール”の製作を請け負っています。お客様で保有するオイルシールを当方へ送付いただき、熱電対を主リップ先端のゴム中に加工し、納品とさせていただきます。オイルシールのメーカーは問いません(どのメーカーでも対応いたします)。熱電対の+/-を表記した状態で納品いたしますので、お客様では熱電対をロガーに接続いただくだけで主リップ先端温度の測定が可能となります。

【ご参考2】オイルシールの現品調査について

当方では、オイルシールの現品調査を請け負っています。お客様より調査対象となるオイルシール(希望される場合は軸も)を送付いただき、詳細調査を実施し、密封性を有する状態かを考察(漏れが発生している場合は漏れ原因を推察)して調査レポートを提出させていただきます。オイルシールのメーカーは問いません(どのメーカーでも対応いたします)。現品調査を実施し、オイルシールメーカーの研究部/品質保証部と同様の視点で見解・考察を提示させていただきます。