オイルシールのゴム硬化要因と密封性への影響

オイルシールのゴム硬化要因

オイルシールの密封性低下に繋がる不具合モードの一つとして、ゴム硬化があります(『オイルシールの漏れ要因まとめ』の記事はこちら)。オイルシールのゴム硬化が進行する要因として、主に以下の2つがあります。

要因1:熱負荷の蓄積

要因2:周辺環境起因によるケミカル反応

この2つの要因について、以下に詳しく解説します。

要因1:熱負荷の蓄積

オイルシールの各種ゴム材には使用最高温度があります。一般的にNBRは100℃、ACMは150℃、FKMは180℃といった具合いです(詳細は各オイルシールメーカーのカタログを参照下さい)。

運転時のリップしゅう動発熱や周辺温度の影響によって、オイルシールのゴム温度が使用最高温度に近づくまたはそれを超過してしまう状態となることがあります(しゅう動発熱の影響を受ける主リップ先端が最も高温となることが多い)。一時的に同状態になったからといって、即座にゴム硬化が進行するわけではありませんが、長期間にわたり同状態を維持することで熱負荷が蓄積され、ゴム硬化は進行していきます。ただし、使用最高温度を大きく超過してしまうと、短期間であっても急激にゴム硬化が進行することがあります。

※主リップ先端温度を正確に把握するには、熱電対付きオイルシールの使用による実測が効果的です。

また、熱負荷(温度/時間)とゴム硬化の関係は、各種ゴム材の配合設計や加硫系によって異なり、例えばNBR1/NBR2(=配合設計・加硫系などが異なる)に対して同じ熱負荷を与えたとしても、ゴム硬化の進行度合いに大きな差が生じることがあります。

要因2:周辺環境起因によるケミカル反応

上述した使用環境温度を十分下回っているにも関わらず、ゴム硬化が進行することがあります。それが周辺環境起因によるケミカル反応です。

代表例として『オイル/グリースとゴム材との相性不適』があります。密封媒体であるオイル/グリースやシール初期潤滑に使用するグリースには様々な種類があり、その中にはゴム材との相性が悪く、比較的低温度下の使用であってもゴム材とのケミカル反応によってゴム材の劣化を促進させ、ゴム硬化が進行することがあります。例えば、ウレア系グリースとフッ素ゴム(FKM)は相性が悪く、FKMの使用最高温度である180℃を十分に下回る場合であっても、フッ素ゴムの硬化が進行することがあります。

また、水蒸気とフッ素ゴム(FKM)の相性も悪く、水蒸気が生じる環境下ではフッ素ゴムの硬化が進行することがあります。

さらに、オイル/グリース自体の耐熱性も重要です。ゴム材としては問題のない温度条件下であっても、オイル/グリースの耐熱性が低いことで劣化してしまうと、劣化したオイル/グリースにオイルシールが浸漬した状態となることで、ケミカル反応によってゴム材の劣化を促進させ、ゴム硬化が進行することがあります。

よって、実績のない『オイル/グリース&ゴム材&温度』の組み合わせでオイルシールを使用する場合には、JISに準拠した浸漬試験(オイル/グリースにゴム材を浸漬させた状態で熱負荷し、引っ張り強さやゴム硬度などの物性値の経時変化を測定)を実施し、事前に相性の良悪を確認した上で使用することが推奨されます。浸漬試験結果は温度の影響を強く受けるため、『浸漬試験の温度条件=運転時の主リップ先端温度』と設定することで、より実機使用に近い高精度の相性確認を行うことができます。

※主リップ先端温度を正確に把握するには、熱電対付きオイルシールの使用による実測が効果的です。

ゴム硬化が問題となる部位と密封性への影響

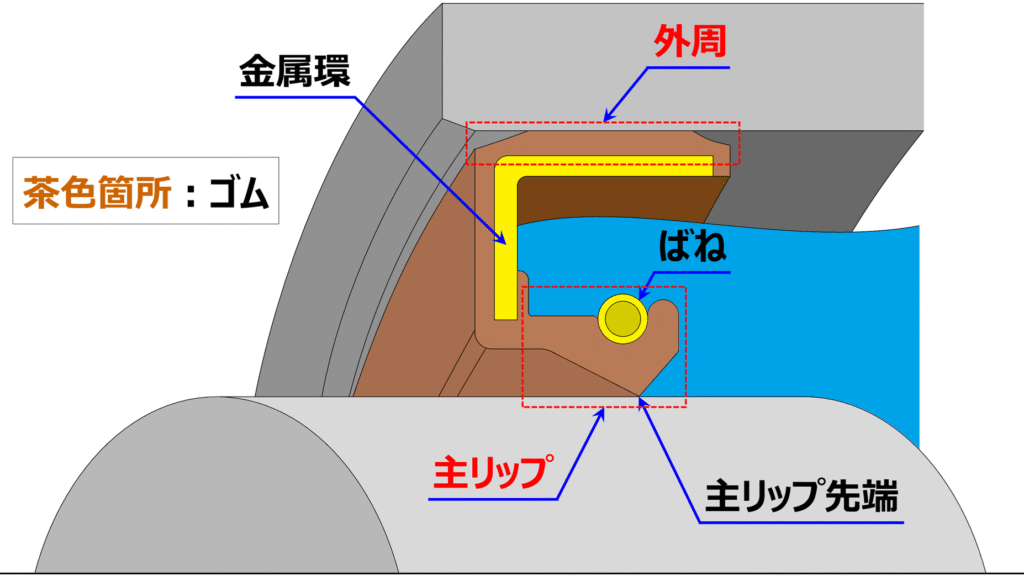

オイルシールはゴム/ばね/金属環で構成され、全体的にゴムで覆われています(図1)。オイルシールのゴム全体の中で、特にゴム硬化の進行が問題となる(=漏れに直結する)部位があり、それは以下の2箇所となります。

①主リップ部

②外周部

図1 オイルシールの構成

上記、①主リップ部と②外周部に関して、ゴム硬化の進行により受ける影響を表1に記載します。ここでは、ゴム硬化の進行レベル(程度:中/大)に分けた密封性影響について解説します。

表1 ゴム硬化の進行レベルと密封性影響

| ゴム硬化のレベル | ゴム硬化の部位 | 硬化による密封性影響 |

| 硬化レベル:中 (硬度目安:80A以上-90A未満) | ①主リップ部 | リップへたり(程度:小~中) |

| しめしろ低下(リップへたりによる) | ||

| 緊迫力低下(リップへたりによる) | ||

| クラック(程度:小) | ||

| 軸への追随性低下(ゴム硬化による) | ||

| ②外周部 | 外周へたり(程度:小) | |

| しめしろ低下(外周へたりによる) | ||

| 硬化レベル:大 (硬度目安:90A以上) | ①主リップ部 | リップへたり(程度:小~大) |

| しめしろ低下/喪失(リップへたりによる) | ||

| 緊迫力低下/喪失(リップへたりによる) | ||

| 緊迫力増加(ゴム硬化による) | ||

| クラック(程度:小~大) | ||

| 軸への追随性低下/喪失(ゴム硬化による) | ||

| ②外周部 | 外周へたり(程度:小~大) | |

| しめしろ低下/喪失(外周へたりによる) |

ゴム硬化のレベルが中(目安:80A以上90A未満)であれば、リップへたりの進行によるしめしろ/緊迫力の低下、微小クラック、軸への追随性低下が生じるリスクがあります。

対して、ゴム硬化のレベルが大(目安:90A以上)まで進行すれば、リップへたりの大きな進行によるしめしろ/緊迫力の低下または喪失、大きなクラック、軸への追随性低下/喪失が生じるリスクがあります。また、へたりによってしめしろが低下している場合であっても、ゴム硬化がリップ先端に留まらずリップ全体にまで及んでいる場合は、逆に緊迫力は新品時よりも大きく増加している場合があります。緊迫力が大きく増加することで、発熱大によってさらにゴム硬化が進行したり、軸摩耗が著しく進行するといった負の連鎖に陥ることがあります。

関連記事

以下の関連記事についてもご参照下さい。

【記事】オイルシールの主リップ先端温度の低減方法 – MOKUオイルシール

【記事】【メーカー研究者執筆】オイルシール漏れ要因まとめ – MOKUオイルシール

【記事】オイルシールのクラック発生原因と対策 – MOKUオイルシール

【記事】軸(シャフト)の摩耗によるオイルシール漏れへの影響 – MOKUオイルシール

本記事内容をご覧いただき、興味を持たれたり、『もっと詳細を知りたい』等と感じましたら、お気軽にお問い合わせよりご連絡をお願いいたします。

【ご参考1】熱電対付きオイルシールについて

当方では、オイルシールの主リップ先端温度を直接的に測定することができる”熱電対付きオイルシール”の製作を請け負っています。お客様で保有するオイルシールを当方へ送付いただき、熱電対を主リップ先端のゴム中に加工し、納品とさせていただきます。オイルシールのメーカーは問いません(どのメーカーでも対応いたします)。熱電対の+/-を表記した状態で納品いたしますので、お客様では熱電対をロガーに接続いただくだけで主リップ先端温度の測定が可能となります。

【ご参考2】オイルシールの現品調査について

当方では、オイルシールの現品調査を請け負っています。お客様より調査対象となるオイルシール(希望される場合は軸も)を送付いただき、詳細調査を実施し、密封性を有する状態かを考察(漏れが発生している場合は漏れ原因を推察)して調査レポートを提出させていただきます。オイルシールのメーカーは問いません(どのメーカーでも対応いたします)。現品調査を実施し、オイルシールメーカーの研究部/品質保証部と同様の視点で見解・考察を提示させていただきます。