産業用ロボット/減速機向けオイルシールの漏れ原因動向

産業用ロボット/減速機の潤滑動向

産業用ロボットにおいて、動作箇所には駆動源(サーボモーター)と減速機構(減速機)が設けられており、減速機やアーム部にはオイルシールが装着されています。近年の動向として、減速機の伝達効率を高めて出力トルクをアップするため、軸受/オイルシールなどのトルク損失を最小限に抑える要求が高まっています。その要求に対応する一つの手法としてグリースの低粘度化があり、ロボット・減速機メーカーにて低粘度グリースの採用が進みつつあります。

低粘度グリースが与えるオイルシールへの影響

産業用ロボットのアームは”低速・揺動”といった特有の挙動を繰り返しながら運転するため、当然オイルシールのシャフトも同様の挙動をすることとなります。グリースの低粘度化により、オイルシールにとっては以下1点のメリットはありますが、アーム特有の挙動(低速・揺動)によって、”油膜”という要素のデメリットが色濃く表れてしまいます。

【メリット】

・グリースせん断時の抵抗が下がることで、主リップ先端の発熱が抑制される

【デメリット】

・主リップ先端の油膜厚さが低減する(低速・揺動運転のため、もともと油膜厚さが低減しやすい仕様)

・グリース流動性が良くなることで、減速機内グリースがオイルシール部に多量に流れ込んでくる…漏れリスクの上昇

低粘度グリース特有のオイルシール漏れ現象

上記デメリットの”主リップ先端の油膜厚さが低減する”によって、オイルシールのグリース漏れリスクが上昇します。これは、産業用ロボットのアーム挙動(低速・揺動)と低粘度グリースが重なることで生じる特有の漏れ現象です。漏れメカニズムは以下の2パターンがあります。

【漏れメカニズム(パターン①)】

1. 主リップ先端の油膜厚さが低減する(潤滑性低下)

2. 主リップしゅう動面に面あれが発生する

3. 主リップしゅう動面とシャフトとの接触状態が悪化する

4. グリース漏れが発生する

【漏れメカニズム(パターン②)】

1. 主リップ先端の油膜厚さが低減する(潤滑性低下)

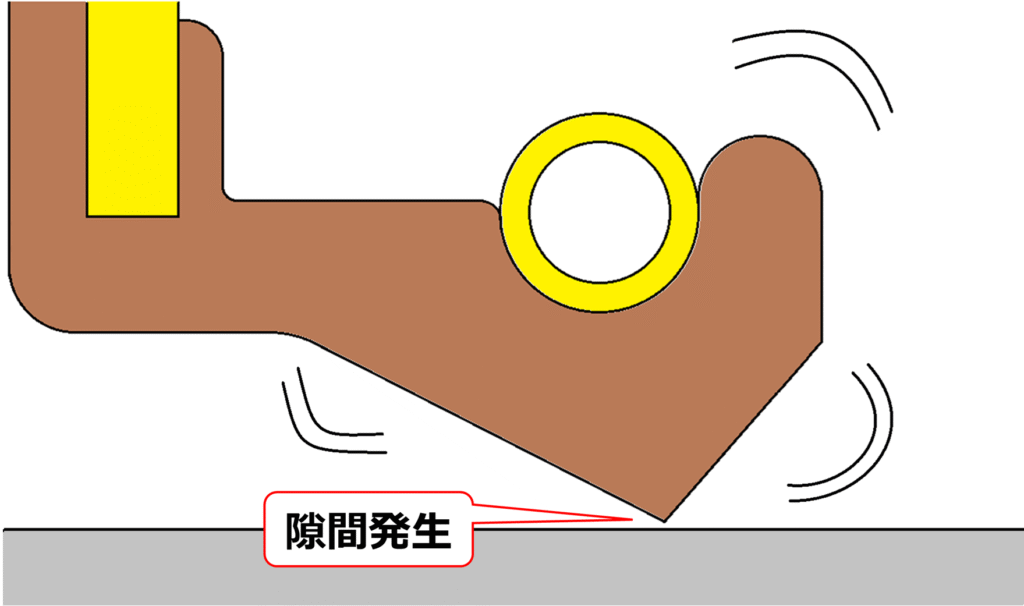

2. 主リップにスティックスリップ(振動・ビビリ)が発生する(図1)

3. 主リップ先端とシャフトとの間に瞬間的な隙間が発生する

4. グリース漏れが発生する

図1

上記漏れメカニズムは、産業用ロボットに低粘度グリースを採用したことによる背反事象です。両メカニズムに対して適切な対応策をとることで、漏れを抑止・軽減することができます。当方は、ロボットメーカー様と協力して低粘度グリースの漏れメカニズムの究明と、対応策の考案・効果検証を実施し、低粘度グリースに適用するオイルシールの設計技術を確立しました。

関連記事

以下の関連記事についてもご参照下さい。

【記事】【メーカー研究者執筆】オイルシール漏れ要因まとめ – MOKUオイルシール

【記事】オイルシールのスティックスリップを抑制する方法 | MOKUオイルシール

本記事内容をご覧いただき、興味を持たれたり、『もっと詳細を知りたい』等と感じましたら、お気軽にお問い合わせよりご連絡をお願いいたします。

【ご参考1】熱電対付きオイルシールについて

当方では、オイルシールの主リップ先端温度を直接的に測定することができる”熱電対付きオイルシール”の製作を請け負っています。お客様で保有するオイルシールを当方へ送付いただき、熱電対を主リップ先端のゴム中に加工し、納品とさせていただきます。オイルシールのメーカーは問いません(どのメーカーでも対応いたします)。熱電対の+/-を表記した状態で納品いたしますので、お客様では熱電対をロガーに接続いただくだけで主リップ先端温度の測定が可能となります。

【ご参考2】オイルシールの現品調査について

当方では、オイルシールの現品調査を請け負っています。お客様より調査対象となるオイルシール(希望される場合は軸も)を送付いただき、詳細調査を実施し、密封性を有する状態かを考察(漏れが発生している場合は漏れ原因を推察)して調査レポートを提出させていただきます。オイルシールのメーカーは問いません(どのメーカーでも対応いたします)。現品調査を実施し、オイルシールメーカーの研究部/品質保証部と同様の視点で見解・考察を提示させていただきます。